Saline d'Einville : 3. Description

- La saline actuelle et les vestiges du passé

La saline d’Einville (fig.4), construite en 1871, est une saline indépendante, filiale du groupe de la Compagnie des Salins du Midi et des Salines de l'Est (CSMSE) depuis 2017 (1). Elle ne se visite pas. L'activité d'extraction du sel du sous-sol local (mine Saint-Laurent) a définitivement cessé à Einville, comme dans toute la vallée du Sânon. Elle constitue la dernière saline en activité d'Einville-au-Jard qui en comptait deux jusqu'en 1965 : la saline Saint-Laurent (1881-1965) et la saline Sainte-Marie (1871-1922) qui a changé plusieurs fois de nom, saline d'Einville-Maixe de 1922 à 1985, puis saline d'Einville (fig.4) correspondant à l'entité actuelle depuis 1985 (1).

Dans cette vallée, plusieurs autres salines étaient autrefois en activité (fig.1), une à Sommerviller (sel ignigène entre 1858 et 1966 = "Sels de la Mouette" = saline Dubuisson), deux à Crévic (saline Jeannette entre 1873 et 1934 et saline de Maixe entre 1881 et 1966 - "Salines" à l'ouest de Maixe sur la fig.3) (2).

La dernière saline d'Einville (saline d'Einville-Maixe ou de Sainte-Marie) raffine désormais du sel à partir de saumures venant du site de Dombasle-Varangéville (voir fig.1) appartenant à la CSMSE. Elle produit 28 000 tonnes de sel par an grâce à un système automatisé fonctionnant en continu.

Fig. 4: Façade de la saline d'Einville (Groupe Salins) en mars 2024 - cliquer sur l'image pour une vue panoramique

Avant son rattachement au groupement des Salins, l'unité de production d'Einville-au-Jard était autonome et exploitait des forages après injection d'eau douce, dissolution et pompage de saumures à 30% de sel (300g/l) à 100-120 m de profondeur.

L'autre saline, la saline Saint-Laurent (1871-1965) exploitait quant à elle du sel gemme (fig.5) provenant directement du gisement de la mine du même nom (1872-1962 - fig.6 à 8) (2).

Fig.5 : Échantillons de sel gemme issus du gisement lorrain - la couleur grise de l'échantillon de gauche est due aux impuretés argileuses mêlées aux cristaux de halite (NaCl) formant le sel ; la blancheur de l'échantillon de droite traduit une pureté accrue en halite (coll. lycée F. Chopin - Nancy)

Ces deux techniques sont par ailleurs toujours en œuvre dans la région de Nancy :

- dissolution pour alimenter les soudières Novacarb de la Madeleine à Laneuveville-devant-Nancy et Solvay à Dombasle-sur-Meurthe (voir la fiche Art-sur-Meurthe) ;

- mine de sel gemme à Varangéville (voir les fiches Varangéville et Haraucourt).

Plusieurs vestiges historiques de ces deux techniques d'extraction du sel ont été préservés à Einville :

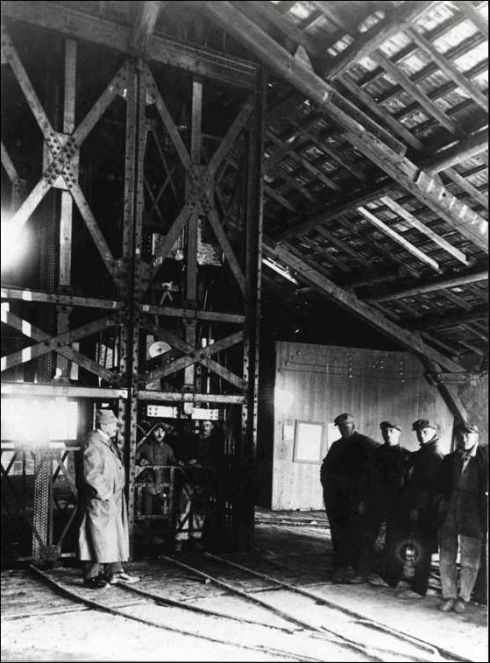

- le chevalement du puits principal d'extraction de la mine Saint-Laurent (fig.5), en cours de restauration, situé à la "Corvée sur les Magasins", au 29 rue des Magasins 54370 Einville-au-Jard (fig.6) ; cette haute construction en tôles abritait deux cages d'ascenseur (toujours existantes) permettant aux mineurs de rejoindre les galeries et installations souterraines, 130 mètres plus bas (fig.7, 8 et 23) ;

Fig.6 : Chevalement de la mine Saint-Laurent à Einville-au-Jard, propriété de la Cie. des Salins du Midi et des Salines de l'Est, en mars 2024 (au premier plan à gauche, les anciens ateliers de la saline) - cliquer sur l'image pour une vue rapprochée

Fig.7 : Ascenseurs de la mine Saint-Laurent en 1935 (cliché © C.H.L.F.R. Einville).

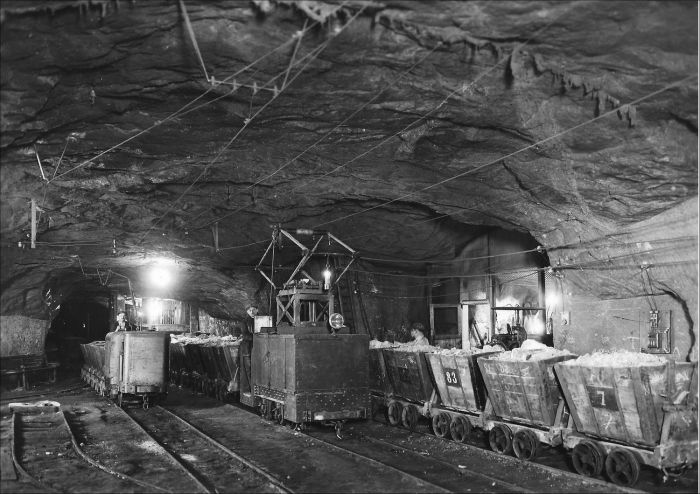

Fig.8 : Transport dans la mine Saint-Laurent en 1910 (remarquer le réseau déjà électrifié!) (cliché © C.H.L.F.R. Einville).

- un autre des nombreux chevalements de sondage (fig.9) qui existaient au voisinage des salines, le chevalement "n°14" a été reconstruit en 1997 près de la saline d'Einville actuelle (ancienne saline d'Einville-Maixe et de Sainte-Marie). Cet autre type de chevalement ou puits à sel, consistait en un bâtiment fermé, à ossature en bois, conçu pour permettre l'assemblage des longs tubes nécessaires au forage (d'où la hauteur de l'édifice) et aussi abriter et protéger les installations fixes, destinées à l’injection et au pompage de la saumure une fois la couche de sel atteinte (équivalent d'un derrick pour les puits de pétrole). C’est à proximité de cet emplacement que les premiers forages, nommés aussi sondages, avaient été réalisés en lisière de forêt (3).

Fig.9 : Chevalement de sondage "n°14" reconstruit en 1997 près du site de la Saline actuelle d'Einville (ex-Sainte-Marie).

- Le sel dans son contexte géologique

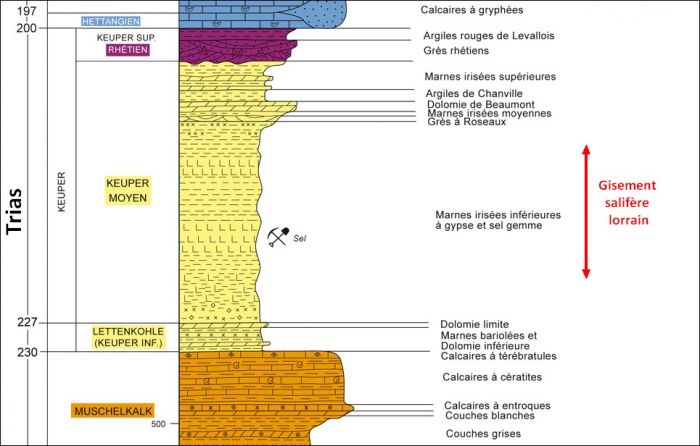

Le sel est extrait du gisement des Marnes irisées inférieures du Keuper moyen (formé il y a 200-227 M.a. - fig.10), le plus important de Lorraine et qui s’étend en profondeur jusqu’en Champagne (voir les conditions de formation des évaporites dans l'annexe scientifique sur les "Roches sédimentaires" ou "le sel en Lorraine"). À cette période des temps géologiques, structurée par la réactivation de failles hercyniennes (comme la faille de Vittel), la Lorraine constitue la zone la plus subsidente du Bassin parisien, créant des conditions favorables à l'accumulation des dépôts sédimentaires : 150 m de puissance pour la formation marneuse salifère dans laquelle s'intercalent les bancs de sel gemme, d'une épaisseur de quelques mètres (3 à 7 m à Einville). Au cours du temps, le centre de subsidence se déplace vers l'ouest et le centre du Bassin parisien. Au Keuper moyen, la Lorraine ressemble à une vaste sabkha, un paysage déprimé et monotone, sous un soleil tropical, où une mer marginale très peu profonde s'étend à perte de vue et où l'évaporation intense concentre les sels (halite, anhydrite / gypse). La vie est rare : des prêles colonisent la bordure des terres émergées et des esthéries (crustacés) peuplent les eaux saumâtres (4) - voir une reconstitution d'un paysage au Keuper.

Fig.10 : Place du gisement salifère lorrain dans la colonne stratigraphique (les chiffres à gauche correspondent aux âges en millions d'années - illustration © BRGM) - cliquer sur l'image pour visualiser une carte paléogéographique du Trias (5)

Au sein de la formation des Marnes irisées inférieures (= Argiles bariolées inférieures sur la fig.11), le gisement de sel comprend 16 à 19 couches, alternant avec presqu'autant de bancs marneux. Cet ensemble d'une trentaine de strates a été subdivisé en 5 faisceaux par les saliniers (P, O, N, M, L du plus superficiel au plus profond - fig.11). Seuls les faisceaux P (1er faisceau), N (3ème faisceau) et L (5ème faisceau) sont ou ont été exploités. Le 3ème faisceau, puissant de 15 à 30 m, est le faisceau exploité à Einville. Il est aussi le plus productif en raison de la pureté du sel gemme extrait : 85% et jusqu'à 94% à sa base (fig.5). C'est justement à la base de cette unité que les mines ont été implantées à Einville-au-Jard (mine St.-Laurent) ou à Varangéville (1) (voir aussi "le sel en Lorraine" en annexe scientifique sur ce site). Comme l'ensemble de la série sédimentaire mésozoïque de l'est du Bassin parisien, les formations salifères s'enfoncent en progressant vers l'ouest. Au-delà de Nancy, elles deviennent trop profondes pour être exploitées. Les couches de sel disparaissent de la série au sud-est de la vallée Sânon, dissoutes par les eaux d'infiltration lorsque leur pendage les ramène à proximité de la surface ; elles peuvent alors constituer des nappes d'eau salée piégées dans le sous-sol (ou des mares salées à l'air libre comme dans la vallée de la Seille plus au nord).

Fig.11 : Cadre lithostratigraphique des gisements salifères d'Einville-au-Jard - d'après Rolin et al., 2025 (1) - cliquer sur l'image pour l'agrandir

Sauf exceptionnellement, à l'occasion de travaux de fondation, routiers ou de voirie (voir la fiche de Florémont), les Marnes irisées sont rarement affleurantes dans la région. Dans le paysage de côtes local, elles forment la plaine déprimée du Vermois s'étalant au pied de la Côte de l'Infralias (Calcaire à gryphées du Jurassique inf. et Grès rhétiens du Trias terminal - fig.10 et 12) et le plateau de Haraucourt ou de Ville-en-Vermois qui la surmonte (fig.12). Entre la plaine et la cuesta, la morphologie du paysage est marquée par un replat dû à une formation dolomitique, la Dolomie de Beaumont, datée de la fin du Keuper moyen (fig.12).

Fig.12A : La Côte de l'Infralias (Calcaire à gryphées et Grès rhétiens) et le replat de la Dolomie de Beaumont entre Maixe et Einville-au-Jard - voir un autre panorama ICI.

Fig.12B : Vue de la vallée du Sânon depuis les hauteurs de Maixe - cliquer sur l'image pour l'agrandir

Fig.12C : Coupe géologique schématique interprétative du paysage autour de la vallée du Sânon à Einville

D'un point de vue pétrographique, les Marnes irisées sont composées de roches tendres de couleur allant du vert-pâle au rouge-brun, qui peuvent être des marnes (faisant effervescence à l'acide chlorhydrique) ou des argilites (ne faisant pas effervescence à l'acide chlorhydrique). Les couches d'évaporites mais aussi d'autres de grès fins ou de dolomie s'intercalent dans cette série. Le Sânon s'encaisse dans ces formations à dominante marneuse qu'il recoupe d'est en ouest, en direction de la Meurthe, qu'il rejoint à Dombasle. À Einville-au-Jard, le Sânon traverse la Dolomie de Beaumont (fig.10 - voir aussi la fiche Villacourt) dont les calcaires magnésiens, plus résistants à l'érosion, accentuent l'encaissement de la vallée à cet endroit (fig.12B-C et 13).

Fig.13 : La vallée et la plaine alluviale du Sânon à Einville-au-Jard, encaissées dans la Dolomie de Beaumont et les Marnes irisées du Keuper - le lit mineur du Sânon est délimité par une ripisylve qu'on suit d'est en ouest, au centre de l'image.

- Un peu d'Histoire (1) (2) (3) (6)

La révolution industrielle, le contexte géopolitique qui font suite à l'occupation de la Moselle après 1870 (perte des sites d'exploitation de sel à Sarralbe et Dieuze en Moselle occupée), les nouveaux modes de transports (arrivée du chemin de fer dans la vallée de la Meurthe et mise en service du Canal de la Marne au Rhin) vont entrainer une réactivation des industries salicoles en Lorraine (fig.14)(2).

Fig.14 : Établisssements salicoles (classés par concession) dans les vallées de la Meurthe et du Sânon (en jaune, les établissements toujours en activité) - d'après Delus et al., 2020 (2) et Rolin et al., 2025 (1) - voir la carte des concessions (2015)

Dès 1870, le sous-sol riche en sel est exploité dans la région d'Einville-au-Jard. Deux salines sont en concurrence, la saline d'Einville-Maixe / Sainte-Marie, exploitée par la Société Hannezo et la saline Saint-Laurent exploitée par la Société Colombier (6) avec des concessions de 99 ans.

L'utilisation de 10 salles d'évaporation en parallèle autorisait une production annuelle de 7000 à 8000 tonnes de sel grené ignigène dès 1874.

La saline et la mine Saint-Laurent (1875-1965)

Entre 1871 et 1875, un puits de mine est foncé à la saline Saint-Laurent. Le fonçage traverse quatre formations de sel entre 104 et 126 mètres de profondeur. L'exploitation en galeries débute en 1887 dans le gisement le plus profond, à 126 mètres de profondeur (fig.7)(4). 35 000 tonnes de sel gemme sortiront de la mine dès la première année d'exploitation et seront traitées par la saline (fig.15). D'une nappe d'eau salée plus superficielle (au-dessus du toit du sel à 104 m de profondeur), seront soutirées des saumures qui alimenteront la première poêle à sel de la saline dès 1875(1).

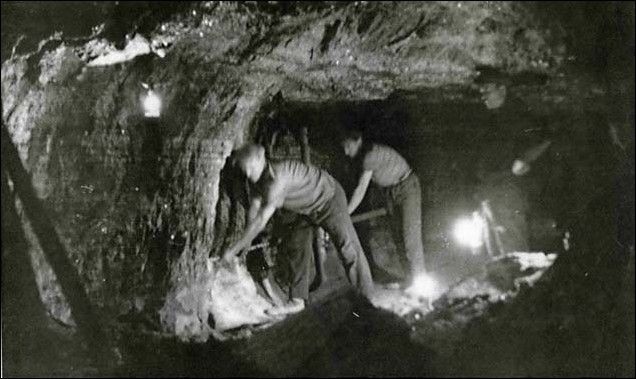

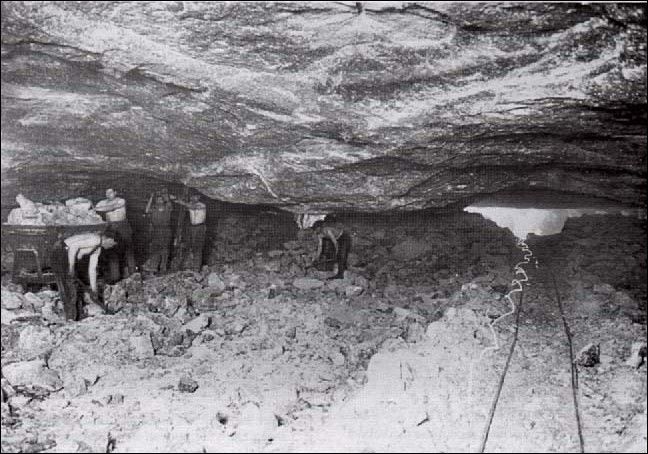

Dans la mine, le sel est exploité, comme c'est toujours le cas à la mine de Varangéville de nos jours, en galeries larges (les chambres) de 10 à 15 mètres et hautes 4,5 mètres avec conservation de piliers de sel pour le soutènement (fig.16, 17 et 24). L'exploitation souterraine à Einville était permise et rentable du fait d'une épaisseur suffisante de la couche de sel (plus de 5 mètres) autorisant le creusement des galeries, d'une part, et de la pureté du sel gemme (avec peu ou pas d'argiles mêlées) de ce gisement, d'autre part (voir plus haut).

En 1908, 48 000 tonnes de sel gemme sortent de la mine (électrifiée vers 1900) et 8000 tonnes de sel ignigène sont produites, ce qui place la saline St.-Laurent d'Einville au 5ème rang des Salines de l'Est (6).

La saline ne disposant d'aucun accès direct au réseau de chemins de fer, les expéditions se font soit par route et par camion jusqu'aux gares voisines de Varangéville ou de Lunéville, soit par voie fluviale et par péniche (jusqu'à Paris) depuis le quai aménagé sur le canal de la Marne au Rhin (fig.15).

Fig.15 : La saline Saint-Laurent et son quai fluvial sur le canal de la Marne au Rhin vers 1916

À partir de 1950, la production commencera à décliner et la mine fermera définitivement en 1962, la concession n'étant pas perpétuée. La saline poursuit cependant son activité quelques années encore, jusqu'en 1965.

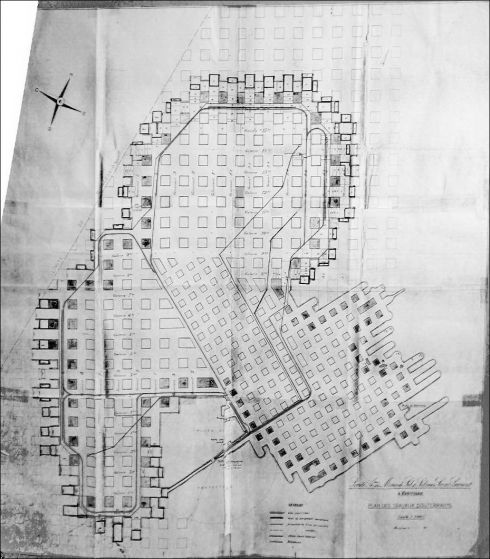

Fig.16 : Plan de la mine St.-Laurent en 1943 (remarquer la symétrie du chantier où galeries et piliers de sel sont représentés) (cliché © C.H.L.F.R. Einville).

Fig.17 : Conditions de travail des mineurs à la mine Saint-Laurent (clichés © C.H.L.F.R. Einville).

La saline produisait un sel "grené", raffiné en grains. Il était obtenu par évaporation dans des poêles à sel rondes ou rectangulaires.

En 1936, la saline se dote d'un bâtiment de dénaturation du sel agricole, un sel rendu impropre à la consommation humaine par un ajout de peroxyde de fer (3). Ce bâtiment étagé, construit au bord du canal de la Marne au Rhin, existe encore aujourd'hui (2025) ; son rez-de-chaussée a été transformé en logements d'habitation.

L'activité a culminé durant la Seconde Guerre Mondiale ; la saline employait alors 200 saliniers (et/ou mineurs). Lorsque cette usine de raffinage ferme définitivement en 1965, les saliniers et mineurs sont ré-employés sur les sites de Dombasle et de Varangéville appartenant au même goupe Salins (CSMSE).

Au gré des changements des politiques commerciales, le sel gemme peut donc être destiné à divers usages : pour l'agriculture comme "pierres à sel" pour les animaux d'élevage, dans l'industrie chimique pour produire du carbonate de soude (procédé Solvay) et comme sel de déneigement.

La saline d'Einville (ex-Sainte-Marie, ex-Einville-Maixe) depuis 1872

Dans l'enceinte de la saline actuelle (site d'Einville ou historiquement Sainte-Marie), les vestiges de la dernière poêle à sel ronde du XIXème (fig.18) attestent des techniques historiques d'extration du sel lorrain à partir des saumures.

Ces saumures provenaient initialement de deux forages (foncés en 1869 et 1870) traversant les terrains salifères, répartis en 4 bancs de sel, entre 100 et 126 mètres de profondeur. Ces bancs, d'une épaisseur cumulée variant de 14,5 m à près de 20 m, seront exploités par dissolution après injection d'eau douce (voir le procédé dans la fiche Art-sur-Meurthe). Contrairement à sa voisine Saint-Laurent, à Sainte-Marie, le sel gemme ne sera jamais exploité en mine souterraine (1). D'autres forages se sont ensuite succédés dans le temps et sur le territoire de la concession autour de la saline ; les derniers puits ont été mis en service en 2008. Depuis 2024, les saumures sont acheminées par camion depuis Varangéville (1).

Le sel obtenu était dit "ignigène", obtenu après chauffage, comme c'était déjà le cas dans des petits godets en terre cuite à Marsal à l'époque gallo-romaine (Musée du sel de Marsal).

Fig.18 : Vestiges d'une poêle à sel à Einville (enceinte de la saline)

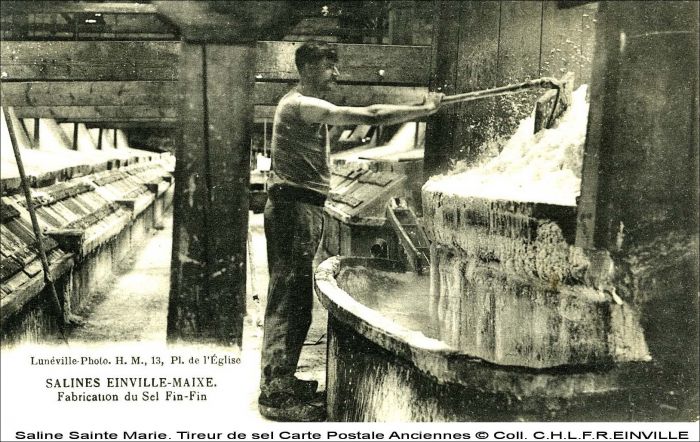

La poêle ronde en tôles rivetées, fermée par un dôme, faisait 7 mètres de diamètre et 1 mètre de haut, dimensions qui optimisaient l'évaporation à haute température, nécessaire à l'obtention de petits cristaux de sel fin (6). Elle était alimentée en saumure à 30% de sel dissous (300g de sel par litre d'eau) et chauffée au charbon lorrain (fig.19).

Une poêle ronde fermée fonctionnait à haute température (ébulition). Elle était couplée à 2 poêles rectangulaires ouvertes qui fonctionnaient à température plus basse (entre 50 et 75°C) réutilisant ainsi l'énergie "perdue" à la sortie de la poêle ronde (6).

Fig.19 : Poêle ronde dans les années 1950 à la saline d'Einville-Maixe (ex-Sainte-Marie) à Einville (cliché © C.H.L.F.R. Einville).

Les grandes poêles rectangulaires de 14 mètres de longueur sur 8 mètres de largeur et 0,7 m de profondeur étaient principalement utilisées pour produire le "gros sel" (fig. 19 et 20) (6). L'ensemble des poêles était installé dans des travées réparties au sein de bâtiments de cristallisation mitoyens. Le sel était ensuite acheminé par des passerelles jusqu'à des entrepôts appelés salorges. Pour l'expédition des cargaisons de sel (et l'approvisionnement en charbon), un quai de chargement fluvial accueillait des péniches transitant depuis le canal de la Marne au Rhin tout proche (voir les vues aériennes ci-après).

Les vestiges de ces installations ont totalement disparu. Le sel grené, en grains, raffiné, produit par évaporation était mis à sécher quelques heures sur le manteau supérieur de la poêle (fig.19 et 20). Du sel "humide" était produit en 24 heures et du sel "sec" en 48 heures. Le coût de production était élevé, contraint par la dépense énergétique.

Fig.20 : Grande poêle rectangulaire à la saline Einville-Maixe / Sainte-Marie et saulniers à l'ouvrage à Einville (cliché © C.H.L.F.R. Einville). Remarquer l'utilisation du bois (charpentes, volets, raclettes, sabots...), matériau encore d'actualité à la Saline de Dombasle-Varangéville, et seul capable de résister à la corrosion !

Cette technique de production de sel grené ignigène en Lorraine (Salines de l'Est) était complémentaire de celle des marais salants (Salins du Midi...) dans lesquels le sel est obtenu après évaporation sous l'action combinée du vent et du soleil avec un coût énergétique nul (fig.21)!

Fig.21 : Les différentes méthodes d'extraction du sel actuelles et passées à Einville - voir aussi cette page (7)

Les différentes unités de production ont progressivement fusionné pour former la Compagnie des Salins du Midi et des Salines de l'Est en 1968. Cette société est une filiale du groupe Salins, un des principaux groupes saliniers européens.

À la saline d'Einville, deux procédés d'extraction et de raffinage du sel ont été utilisées pour produire un sel alimentaire de table et haut de gamme ou plus récemment, des pastilles pour adoucisseurs d'eau.

Jusqu'au milieu des années 1980, une fraction du sel raffiné était toujours produit "à l'ancienne" (1), avec la technique de poêles à sel modernes qui permettaient la cristallisation de grains de sel automorphes (fig.19-20). Ensuite et jusqu'en 2023, ce sel de qualité était produit et récolté "à la main" sur le fond de bassins chauffés mais situés en extérieur, reproduisant ainsi le principe des marais salants (voir fig.21 et vue aérienne de 2004 ci-après).

Une activité (arrêtée également en 2023) plus confidentielle (quelques centaines de kg par an et jusqu'à 5 t par an à son apogée) mais non sans importance, complétait la méthode "à l'ancienne" par la production des luxueux et fragiles "Pétales de sel", récoltés à l'aide d'un râble (gros écumoir). Le prélèvement se faisait en surface de bassins de saumure extérieurs (poêles à l'air libre - les mêmes que celles utilisés pour produire "le sel à l'ancienne") durant les mois d'hiver, par temps froid et sec, l'air sec favorisant l'évaporation (1). Ce sel de qualité "gastronomique" était l'équivalent de "la fleur de sel" extraite des marais salants des bords de mer.

Une technologie modernisée et plus rentable remplace progressivement la technique de la poêle à partir des années 1960-1970 : les procédés Ketsner et Messo, recourant à des évapo-cristalliseurs sous vide qui permettent un abaissement de la température d'évaporation de la saumure et engendrent un coût énergétique moindre. Cette fois, une production "industrielle" automatisée de sel fin en continu est opérationnelle. La saumure évaporée est brassée par une hélice pour maintenir les cristaux de sel en suspension et, selon la vitesse de l'hélice, déterminer la calibration voulue (sel fin ou grossier). La bouillie de sel (humide) obtenue est reprise dans une essoreuse puis le sel (sec) est extrait et entreposé (1). Cette transition des techniques a nécessité une transformation et une réorganisation totales du site, notamment au tournant des années 1980-1990 (voir 3 vues aériennes du site en 1938, 2004 et 2025 - légendes d'après (1) - voir aussi (8)).

- La gestion de l'après-mine

L'exploitation de la mine Saint-Laurent a créé un réseau de galeries souterraines par chambres et piliers abandonnés, qui s'étend sous une partie de la commune d'Einville-au-Jard (cf. fig.16 et 23). La présence de ces espaces souterrains dans cette zone urbanisée à fort enjeu, peut générer un risque pour la sécurité des personnes et des biens. Ce risque minier est lié à l’évolution de ces cavités abandonnées qui, sans entretien du fait de l’arrêt de l’exploitation, peut provoquer des mouvements de terrain par affaissement (= fontis), constituant un aléa (fig.22).

Fig.22 : Carte du risque minier en Meurthe-et-Moselle (source : Dossier départemental des risques majeurs - Préfecture de Meurthe-et-Moselle (9)) - cliquer sur la carte pour l'agrandir.

La surveillance des galeries est sous la responsabilité de son propriétaire actuel, la Compagnie des Salins du Midi et Salines de l'Est (CSMSE). Une étude hydrogéologique et géotechnique réalisée en 2003, par une structure indépendante (INERIS), a permis d'évaluer la stabilité des ouvrages miniers souterrains. Actuellement la mine est surveillée et maintenue à sec (pompage en continu des eaux d'exhaure) pour éviter tout ennoyage qui risquerait, par dissolution du sel, de mettre en péril l'ensemble de ces cavités souterraines (fig.24). Cependant, sur le long terme, un risque d'ennoyage accidentel et non maîtrisé n'est pas à exclure. En conséquence, sur les bases de ce rapport, en 2016, une cartographie de l'aléa et des zones d’affaissement potentiel différé (Z.A.P.D.) autour de la mine Saint-Laurent a été établie (fig.23). Elle modélise le type d’effet prévisible en surface afin de définir la prévision (surveillance), la prévention (constructibilité) et/ou la protection (pompage des eaux d'infiltration) à mettre ou à maintenir en place.

Fig.23 : Carte d'identification des zones sensibles à des mouvements de surface en cas d'ennoyage non maîtrisé de la mine Saint-Laurent, chambres et piliers (carrés) en calque sur le plan de la ville (source : Annexes du Plan Local d'Urbanisme de la commune d'Einville-au-Jard (10))

Ainsi, dans le cadre du plan local d'urbanisme de la ville, trois périmètres de prévention du risque, défini en fonction de l'aléa et de la vulnérabilité des enjeux (biens et personnes), ont été établis autour de l'ancienne mine et dans lesquels toute nouvelle construction n'est plus autorisée :

- une zone centrale soumise à un risque fort lié à un aléa de rupture brutale avec formation d'une cuvette d'affaissement (de 2,5 m de profondeur), en particulier la partie la plus ancienne de la mine, là où les piliers sont de dimensions réduites (petits carrés à l'est de la zone centrale sur la fig.23), en-dessous d'un espace bâti à enjeu considérable ;

- une zone intermédiaire où le risque est modéré correspondant à un aléa d'extension latérale de la cuvette d'affaissement qui s'accompagnerait de signes précurseurs sur les bâtiments, ne mettant pas directement en danger la sécurité des personnes (enjeu moins important) ;

- une zone périphérique où le risque est faible et où un aléa d'effets latéraux sur les bâtiments reste possible mais sans danger pour la sécurité des personnes (enjeu limité).

Fig.24 : Intérieur de la mine en 2001 (crédit photo : M.Vogin © C.H.L.F.R. Einville(3))

D'une manière plus globale, la connaissance des risques naturels ou technologiques identifiés sur une commune est accessible depuis le site gouvernemental Georisques.

Bibliographie-Sitographie:

(1) Rolin P., Bigel D., Dinvaux F. et Thomesse J.-P. (2025) - Le sel entre Meurthe et Sânon. Géologie du sel, histoire des concessions, des salines et soudières de la région de Nancy. Les Cahiers de Jarville, n°7, avril 2025.

(2) Delus C., Lejeune T., Mathis D., Rochel X. et François D. (2020) - Étude historique du bassin versant de la Meurthe. Rapport Final LOTERR. EPTB Meurthe-Madon, 287 pages.

(3) Documents historiques de Serge Husson et Francis Dinvaux en particulier "Le sel à Einville-au-Jard" - fichier pdf téléchargeable.

(4) Lexa-Chomard A., Pautrot C. (2006) - Géologie et géographie de la Lorraine. Metz : Éditions Serpenoise, 2006, 286 p.

(5) Scotese, C. R., Vérard, C., Burgener, L., Elling, R. P., & Kocsis, Á. T. (2024) - Phanerozoic-scope supplementary material to "The Cretaceous World: Plate Tectonics, Paleogeography, and Paleoclimate" from the PALEOMAP project (Version v24221) [Data set]. Zenodo. https://doi.org/10.5281/zenodo.10659112.

(7) Site web de l'Association SystExt (industrie minière et impacts) et membre de l'UICN (Union internationale pour la conservation de la nature) - (consulté le 5 novembre 2025).

(8) IMAGE'EST - Pôle de l'image en région Grand-Est : pages et images d'archives dédiées à la Saline d'Einville (consulté le 5 novembre 2025).

(9) Dossier Départemental des Risques Majeurs (2019) - Préfecture de Meurthe-et-Moselle ; lien de consultation (consulté les 16 novembre 2025).

(10) Plan Local d'Urbanisme - Commune d'Einville-au-Jard (2016) - Annexes ; lien de consultation (consulté le 16 novembre 2025).

Le site web du BRGM InfoTerre donne accès à des documents d'archives grâce à un moteur de recherche : http://infoterre.brgm.fr/rechercher/search.htm ; par exemple, les données sur les forages réalisées à Einville-au-Jard sont référencés "BSS000SKWB et BSS000SKWB ou de BSS000SKWP à BSS000SKWS" pour la saline d'Einville (Ste.-Marie - voir un exemple de documents) et "BSS000SLMU" pour la saline Saint-Laurent (en tout, 55 dossiers BSS = base de données sous-sol sont archivés pour Einville-au-Jard). Une recherche par nom de localité ou sur d'autres critères est également possible.

Auteurs : Didier ZANY - Philippe MARTIN - Date de création : 10/03/2024 - Dernière modification : 08/12/2025