Groupe turboréacteur (GTR)

Un turboréacteur fonctionne sur le principe d'action-réaction réalisé dans le milieu élastique qu’est l'air et qui fournit une poussée vers l'avant en réaction à l'éjection à grande vitesse d'une masse de gaz

Cette poussée est la conséquence : à la fois d'une différence de quantité de mouvement entre l'air admis et les gaz éjectés et d'une différence de pression entre la sortie de la tuyère et l'infini amont.

Cette poussée en réaction engendre le déplacement vers l'avant du moteur donc de l’aéronef.

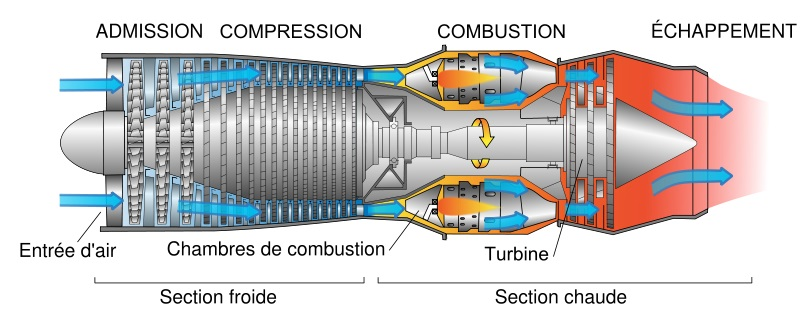

Principe de fonctionnement

Une masse d'air entre dans le réacteur à une vitesse V1 et en sortant à une vitesse V2 telle que V2 >> V1 produit une force de réaction utilisée comme force de poussée propulsive.

L'admission de l'air se fait à travers la buse d'entrée. Aspirée par le fan et comprimée via un compresseur axial ou centrifuge. L'air se réchauffe sous l’effet de la compression et entre dans la chambre de combustion où il est mélangé avec le carburant pulvérisé qui s'enflamme spontanément sous l’effet de l’a chaleur. Au démarrage moteur froid, une bougie permettra l’allumage du mélange.

La combustion produit une dilatation des gaz brûlés qui anime la turbine, ce qui permet l'entrainement du compresseur, du fan et des accessoires nécessaires au fonctionnement du réacteur.

Les gaz brûlés produisent ensuite de l'énergie de pression dans la turbine puis de l'énergie cinétique par effet Venturi dans la tuyère afin de réaliser la poussée permettant la propulsion de l'avion.

Principes de thermodynamique :

- le premier principe appelé principe de l'énergie s'applique à un système évoluant d'un état initial vers un état final avec conservation de la masse. Le changement d'état de ce système prend en compte les échanges avec l'extérieur sous forme de Travail ou de Chaleur. L'énergie par unité de masse d'un système gazeux est appelée enthalpie* et l'énergie fournie sous forme de travail ou de chaleur par le générateur de gaz du turboréacteur est proportionnelle au débit masse du fluide traversant la machine et à la variation d'enthalpie que subit ce fluide.

Pour un compresseur et une turbine la variation d'enthalpie sera réelle alors que pour une entrée d'air et une tuyère d'éjection elle sera nulle.

* L'enthalpie est une quantité relative à l'énergie d'un système thermodynamique. Elle comprend l'énergie interne du système, à laquelle est ajouté le produit de la pression par le volume.

- le deuxième principe est basé sur la notion d'entropie* ou d'énergie utilisable. Il met en évidence l'irréversibilité de la transformation et donc de la perte d'énergie que subit le fluide en traversant la machine.

* L'entropie est une grandeur thermodynamique associée à un système de particules

Le turboréacteur est un moteur thermique :

Ce cycle est constitué d'une compression adiabatique réversible, d'une combustion isobare irréversible (le réacteur étant considéré comme un système ouvert), d'une détente adiabatique réversible et d'un refroidissement isobare réversible.

Le cycle thermodynamique du turboréacteur comprend quatre stades où l'air subit des modifications physiques ou chimiques :

Admission ;

Compression ;

Combustion ;

Détente / éjection.

Ces quatre phases du cycle thermodynamique s'effectuent simultanément à des endroits différents et l’on peut le comparer aux cycles thermodynamiques d’un moteur à pistons à quatre temps. Temps qui se passe au même endroit mais à des instants différents.

Réalisation de ce cycle dans le turboréacteur mono flux (le plus simple) constitué de deux parties :

L’ensemble compresseur-foyer-turbine transforme l'énergie chimique du carburant en énergie potentielle de gaz comprimés et chauds ;

La tuyère d'éjection transforme en vitesse l'énergie de pression fournie par le générateur de gaz.

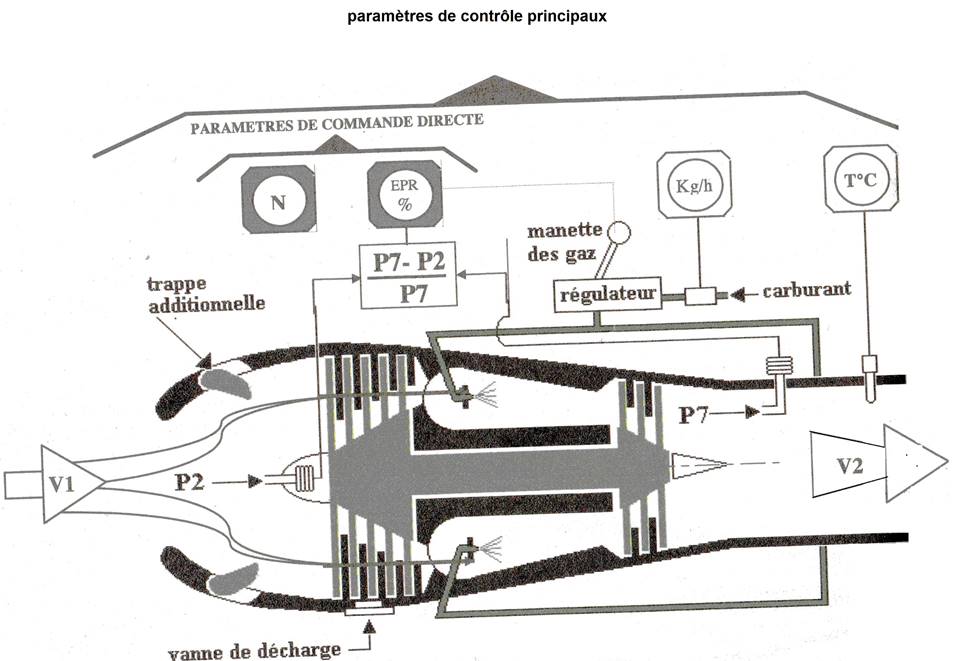

Les paramètres de commande principaux permettent de contrôler la poussée et le fonctionnement.

Les paramètre de commande directes sont liés au débit de carburant via la manette des gaz et la régulation tient compte des paramètres extérieurs (altitude pression, température afin de conserver le meilleur rapport carburant/ air.

La vitesse de rotation conditionne le débit d’air entrant et indirectement la poussée brute (voir page turbo-réacteur)

Le nombre d’EPR ( engine pressure ratio) mesure en pourcentage la différence des pressions P7-P2, elles-mêmes fonction de V2-V1. Il permet le contrôle de la poussée nette.

Les trappes additionnelles permettent en s’ouvrant une augmentation du débit d’air.

Les vannes de décharge permettent d’éviter le phénomène de pompage lorsque la différence de pression entre l'entrée et la sortie d'un compresseur devient trop élevée, des instabilités que l'on appelle décollements apparaissent au niveau des aubes du compresseur. Le décrochage aérodynamique ne permet plus de pousser les gaz dans le bon sens, et la partie « haute pression » du compresseur (la sortie) se vide dans sa partie « basse pression » (l'entrée). Dans certains cas extrêmes, une inversion du sens d'écoulement peut même se produire.

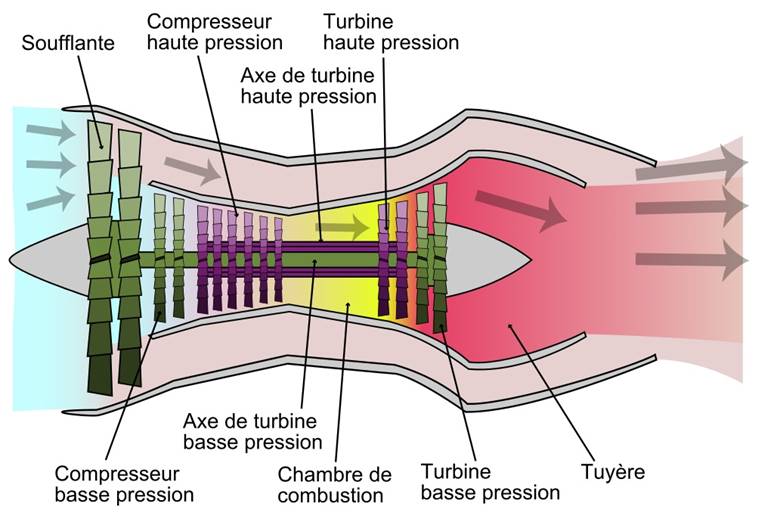

Groupe turbo réacteur à double flux

Dans ce turboréacteur, on admet plus d'air qu'il n'est nécessaire au générateur de gaz afin de réduire la consommation de carburant et d'augmenter le rendement de propulsion. Le débit (ou flux) supplémentaire s'écoule en dérivation autour du générateur de gaz. L’air est aspiré par la soufflante, une partie de cet air est accéléré et déviée hors de la chambre de combustion, c’est le flux externe ou flux froid. La poussée issue du flux externe représente entre 70 et80%

Cela présente plusieurs avantages :

Gain de poussée meilleur rendement

Refroidissement de la partie chaude du réacteur

Diminution du bruit par englobement du flux chaud rapide par le flux froid plus lent.

On appelle taux de dilution le rapport flux froid/ flux chaud. Sur les avions commerciaux, ce taux de dilution peut atteindre 6 à 8. En revanche, pour les moteurs d’avions militaires, le double flux perdant de son efficacité aux vitesses supersoniques, le taux de dilution est réduit à 1, le flux froid servant essentiellement dans ce cas au refroidissement des parties chaudes du moteur.

Eléments constitutifs d’un turboréacteur

Entrée d’air et soufflante (Fan)

L’entrée d’air ou manche à air (ne pas confondre avec la manche à air d’aérodrome) comme son nom l’indique est le point d’entrée de l’air destiné à alimenter le réacteur, d’apparence simple, son rôle est primordial car sa forme est déterminante. Elle a un rôle important également dans la réduction du bruit émanant de la soufflante, elle comprend des éléments d’antigivrage, éventuellement de trappes additionnelles et d’une casserole (comme sur les hélices) pour faciliter le débit d’air et le cabaliser vers la soufflante.

La soufflante récupère ce débit d’air, c'est l’élément principal d'un turboréacteur à double flux. Elle est constituée de pales et d'aubes. Elle assure la compression initiale de l'air entrant dans le réacteur, son flux est divisé en deux. La plus grande partie (flux secondaire ou flux froid) entoure la partie chaude du réacteur. L'autre partie (flux primaire ou flux chaud passe dans le compresseur basse pression, le compresseur haute pression, les chambres de combustion et les turbines haute pression et basse pression.

Les compresseurs

Le compresseur comprime l'air augmente sa vitesse, sa pression et sa température et l’amène à l'entrée de la chambre de combustion.

On distinguera deux types de compresseurs : Les compresseurs centrifuges et les compresseurs axiaux et il existe une solution mixte : le compresseur « axialo-centrifuge ».

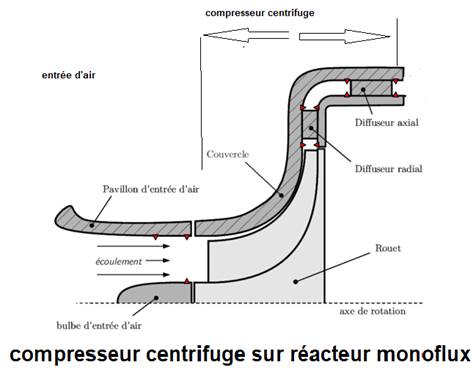

Compresseur centrifuge

Un compresseur centrifuge est composé d'un rouet à palettes radiales qui aspire l’air axialement et de deux diffuseurs.

Un tel compresseur est composé d’une partie tournante équipé d’ailettes, le rouet, il projette l’air à grande vitesse vers la circonférence du compresseur, dans le diffuseur radial, pièce fixe qui « récupère » cet air et transforme la vitesse en pression. Puis cet air est redirigé dans l’axe du moteur par le diffuseur axial.

Le compresseur centrifuge à l’avantage de fournir un taux de compression important en un seul étage. Mais son encombrement radial important le destine à des turboréacteurs de faible puissance.

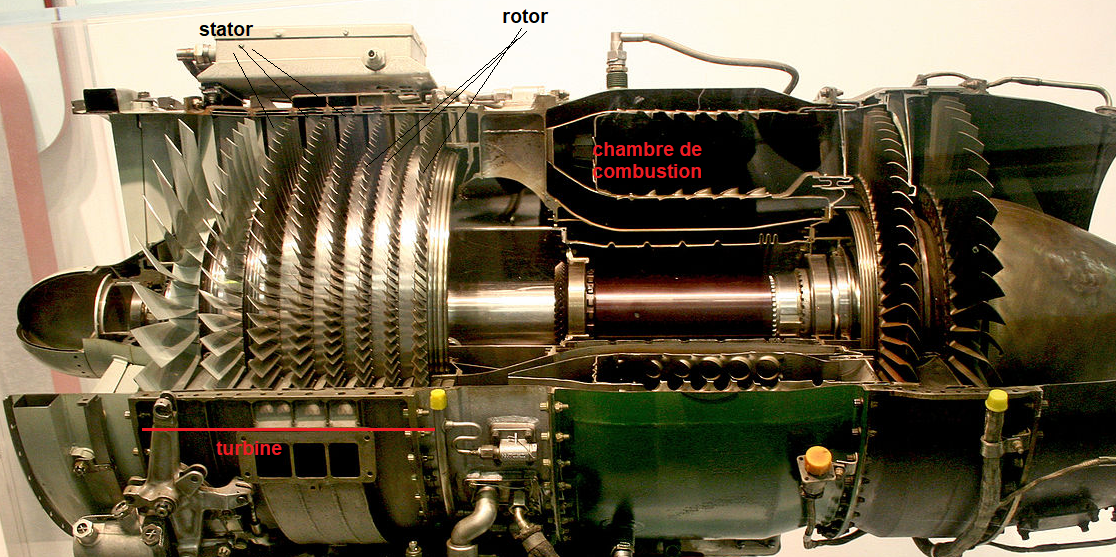

Compresseur axial

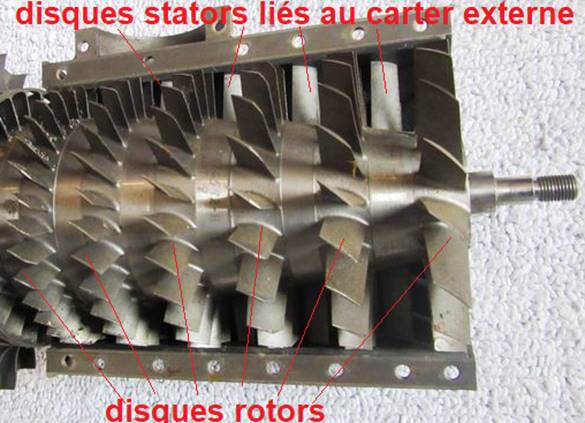

Un compresseur axial est composé d'éléments en rotation et d'éléments statiques :

Un compresseur axial est composé :

D'un arbre central, guidé par des roulements, est composé d'anneaux composés eux-mêmes d'aubes rotoriques et statoriques. L'ensemble est composé d’un certain nombre d’étages. Chaque étage, est composé d’un disque de rotor suivi d'un disque de stator ;

Le rotor accélère l'écoulement du fluide dans le sens axial grâce à l'énergie transmise par l'arbre de transmission ;

Le stator transforme l'énergie cinétique en pression grâce à sa forme ;

La section entre le rotor et le carter du compresseur diminue pour maintenir un flux de fluide constant au fur et à mesure de la compression, et conserver le flux dans le sens axial du moteur.

Le taux de compression des compresseurs est lié à leurs vitesses de rotation et au nombre d'étages qu'ils comportent des compresseurs basse et haute pression qui se différencient par la taille de leurs aubes et par leur vitesse de rotation.

L’aubage mobile rotor est constitué́ d’un disque circulaire sur lequel sont fixées des aubes (ailettes) et tourne devant l’aubage fixe redresseur.

L’envergure des ailettes varie le long de l’écoulement pour compenser les variations de la masse volumique du fluide et pour conserver à la vitesse débitante axiale une valeur constante.

Le rotor aspire et accélère le flux d'air en le déviant par rapport à l'axe du moteur. Le redresseur ou stator redresse le flux dans l'axe et le ralentit en transformant une partie de sa vitesse

La compression pour d’un étage de compresseur axial d'un turboréacteur civil est de 1,15 à 1,16. C'est pour cette raison qu'un compresseur complet possède de nombreux étages.

Les performances d’un étage d’un compresseur sont caractérisées par leur débit d'air Q, son taux de compression ou rapport de pression Paval/Pamont, et son rendement η.

Les aubes du rotor sont composées comme une aile ou une hélice, d'un bord d'attaque d'une âme et d'un bord de fuite, et leur profil est optimisé pour chaque étage.

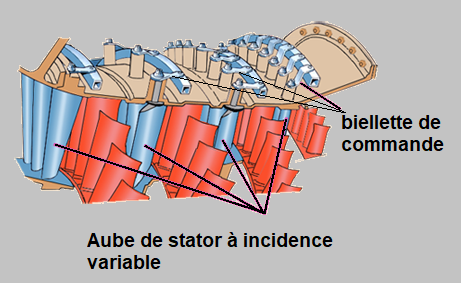

Comme les aubes du rotor, les aubes de stator ont une forme de profil d'aile. L'angle d'attaque des aubes de stator peuvent être fixes ou variables.

Les aubes à calage variable sont fixées sur le carter externe du stator et sont réglables en position autour de leurs axes pour optimiser l’écoulement des gaz. L'angle d'attaque des aubes est contrôlé en fonction des conditions de fonctionnement par un système d’asservissement électrique, pneumatique ou hydraulique, et commandé par l'unité de commande de carburant.

Les circuits de refroidissement

Les rendements des turboréacteurs sont liés à l'augmentation de la température des gaz dans la chambre de combustion. Il faut donc refroidir les pièces sollicitées thermiquement.

Pour ce faire, l'air provenant du compresseur BP va refroidir les cavités du moteur et refroidir et pressuriser les paliers. L'air provenant du cinquième étage du compresseur HP va refroidir une autre partie du moteur. Enfin, l'air sortant du compresseur HP va refroidir les distributeurs haute et basse pression et les ailettes des turbines haute et basse pression.

Une partie de l’air compressée est utilisée pour la climatisation et la pressurisation de la cabine et pour le dégivrage de la cellule.

Les boîtiers d'accessoires

Le boîtier d'accessoires ou AGB (accessory gearbox) comprend un ou plusieurs trains d'engrenages entraînés en rotation par prélèvement mécanique au moyen d'un renvoi d'angle sur l’arbre du compresseur et sur lesquels viennent se coupler les différents accessoires. Y seront reliés, les pompes hydrauliques, les générateurs électriques les pompes pour lubrification les pompes à carburant.

Les chambres de combustion

La combustion des hydrocarbures dans l'air est une réaction exothermique qui nécessite un mélange carburé à l'état gazeux et dans un rapport de richesse optimal dit stœchiométrique, une température minimum qui permette l’allumage et une pression minimum.

La température de flamme atteint son maximum quand ces conditions sont atteintes et augmente avec la température initiale du mélange. Cette température n’est pas atteinte si ces conditions optimales ne sont pas réunies.

On parlera d'ignition spontanée du mélange si celle-ci est maintenue sans intervention.

Les limites de combustion autonome sont, un mélange trop riche par excès de carburant, ou un mélange trop pauvre ou une richesse gazeuse maximale qui limite la combustion dans les basses températures du mélange ou zone d'auto-allumage qui limite le fonctionnement dans les hautes températures du mélange.

Les causes d'extinction d'une chambre de combustion :

Vitesse de réaction trop faible due à une pression du

mélange trop faible.

Température de flamme trop basse

Temps de maintien insuffisant du mélange carburé causé par une vaporisation trop

lente du carburant ou une vitesse d'écoulement du mélange carburé trop grande

Principes de fonctionnement

Les principes de fonctionnement varient en fonction du modèle et du constructeur. Il existe malgré cela des principes généraux identiques.

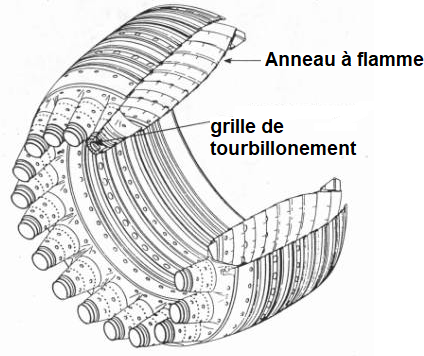

L'air qui pénètre dans la chambre de combustion se répartit en plusieurs circuits. Une partie rentre directement dans le tube à flammes et dans l'injecteur pour contribuer à la combustion. Une autre partie contourne le tube à flammes et sert à la fois pour refroidir les parois et pour diluer et mélanger l'écoulement de l'air dans le foyer.

Pour réduire la consommation et les émissions de polluant (NOx, SOx, suie etc...) l'une des solution est l'utilisation d'injecteurs LPP (Lean Premixed Prevaporized, ou Pauvre Prémélangé Prévaporisé).

On peut considérer qu'une chambre de combustion peut être

partagée en trois zones : une zone primaire, une zone secondaire et une zone de

dilution.

La température varie aux alentours de 2000°C dans la zone du primaire pour

diminuer aux environs de 1200°C à la sortie de la chambre.

Ces températures élevées nécessitent un refroidissement des parois de la

chambre. Celui-ci est obtenu par de l'air sortant du compresseur directement à

environ 500°C.

Deux types de chambres de combustion sont utilisées :

-Les chambres séparées réparties autour de l'arbre de liaison compresseur/turbine.

-Les chambres annulaires à l'intérieur desquelles passe l'arbre de liaison compresseur/turbine.

Chambres séparées ou tubulaires

Dans ce cas, chaque chambre reçoit sa propre alimentation en carburant et en air. L'injecteur est placé au centre de la veine d'air et l'injection s'effectue dans le sens de l'écoulement principal. Le flux total étant l'addition du flux de chaque chambre.

La mise au point est facilitée dans chaque chambre car le débits est « relativement faible », mais les pertes de charges sont importantes que sur les chambres, les contraintes de taille et de poids sont plus élevées.

Chambre annulaire

Elles sont les plus courantes. Elles ont le meilleur rapport puissance

thermique/volume et sont légères. Elles occasionnent un maître couple minimal et

peu de pertes par frottement, mais sont plus difficiles à mettre au point du

fait que l’ensemble du flux y passe.

Le turbine

La turbine utilise une partie de l'énergie issue de la combustion pour le faire tourner la soufflante, le compresseur et les accessoires.

On trouvera deux sortes de turbines :

Les turbines centripètes peu utilisées et seulement sur les réacteurs de faibles puissances.

Les turbines axiales

Principe de fonctionnement

A la sortie de la chambre de combustion les gaz se détendent

dans le distributeur (stator). Les gaz à la sortie de la chambre de combustion

pénètrent dans le distributeur qui les dévie d'un angle dans la direction

tangentielle de la [Roue]. Il transforme leur énergie de pression en énergie

cinétique par effet convergent.

L'accélération de l'écoulement ainsi obtenue s'accompagne d'une diminution de

pression et de température.

Un étage de turbine est constitué d'un aubage fixe distributeur ou stator, suivi d'un aubage mobile ou rotor.

Les gaz à la sortie du distributeur les gaz attaquent le rotor avec un angle d'incidence qui entraîne une distribution inégale des pressions sur l'intrados et l'extrados des aubes. La pression exercée par le fluide sur l'intrados est supérieure à celle exercée sur l'extrados et cela crée une résultante aérodynamique qui met le rotor en mouvement transformant d'une partie de l'énergie cinétique en énergie mécanique.

Pour augmenter l'énergie mécanique utile il faut :

Augmenter la vitesse du fluide

Augmenter l'angle d'incidence

Agir sur les deux à la fois.

Le stator ou distributeur

Le distributeur est constitué par des aubes directrices maintenues par un anneau intérieur et un anneau extérieur ou par deux demi-carters. Il dirige l'écoulement des gaz sortant de la chambre de combustion sur les aubes de rotor de la turbine. Pour les turbines à plusieurs étages, chaque distributeur est intercalé entre les rotors de la turbine pour "redresser" les filets d'air.

Ces aubes directrices sont entourées par des gaz chauds issus de la combustion, il faut les refroidir pour diminuer les contraintes thermiques. De l'air provenant du compresseur HP (environ 500°) pénètre à l'intérieur de l'aube puis s'échappe à travers des trous au niveau du bord d'attaque et du bord de fuite.

Le

rotor

Le

rotor

Les ailettes rotoriques sont fixées sur un moyeu ou disque par divers systèmes d’attache dits « de pied de sapin ».

Comme les aubes directrices ces ailettes sont exposées aux gaz chauds de combustion, comme les aubes directrices il faut les refroidir selon le même principe

Les paliers

Les arbres de transmission sont guidés en rotation par des paliers (généralement à roulements à billes ou à rouleaux) logés dans des chambres-palier pressurisées.

Des chambres de lubrification contiennent l'huile qui est injectée par une pompe au niveau des paliers pour en assurer la lubrification et comprennent des joints d'étanchéité. Ces chambres sont elles-mêmes situées dans une zone du turboréacteur est en surpression par rapport à la pression atmosphérique. Cette surpression fait que l’huile reste confinée dans cette chambre du fait de la différence de pression.

Une pompe de récupération récupére le liquide de lubrification mélangé à l'air et l’emporte jusqu'à un séparateur huile-air, après l'avoir refroidi. A la sortie du séparateur, le liquide de lubrification est stocké dans le réservoir.

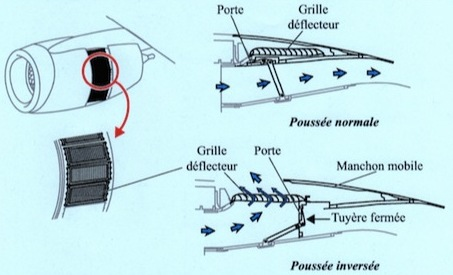

Les inverseurs de poussée

Les inverseurs de poussée permettent de ralentir l’avion une fois posé au sol afin de réduire la distance d’atterrissage. Sur un moteur à réaction : Des éléments mobiles sont déplacés de façon à renvoyer vers l'avant une partie du flux de gaz chauds de la turbine du turboréacteur, ainsi que les gaz froids de la soufflante sur les moteurs à double flux. Grâce à l'inverseur de poussée, on peut estimer le gain de distance d'atterrissage à environ 25% sur piste sèche et jusqu’à 50% sur piste verglacée ou mouillée.

Il y a trois catégories d’inverseur :

Les inverseurs à obstacles

Les inverseurs à portes pivotantes

Les inverseurs à grilles

Les inverseurs à obstacles

L'inversion de poussée sur les petits turboréacteurs, poussée inférieure à100000 N, avec un faible taux de dilution est généralement réalisée grâce à l'ouverture de 2 portes en aval qui bloquent et dirigent le flux du moteur vers l'avant. En position fermée, ces portes constituent une partie essentielle de la structure de la nacelle.

Les inverseurs à portes pivotantes

L'inverseur à porte est constitué par une porte basculante articulée autour de pivots alignés sur un diamètre du capotage extérieur. Un vérin bascule la porte en position. Le jet est dévié latéralement, la porte obturant la totalité du canal dans lequel s'écoulent les jets chaud et froid du moteur.

Ce type d'inverseur est particulièrement applicable aux moteurs montés en configuration "nacelle latérale" et nacelle sous voilure.

Les inverseurs à grilles ou à cascade

L’inverseur de poussée à grille est spécifique au moteur à double flux, il comporte un capot mobile formant une partie de la paroi externe de nacelle, complété par un ensemble annulaire de volets formant une partie de la paroi externe du canal annulaire de la veine froide en jet direct. Pour l'inversion, l'ensemble mobile est translaté vers l'arrière et découvre des grilles aubagées de déviation de flux et les volets pivotent pour obstruer le canal.

Quelque soit le type, un dispositif de sécurité empêche l’inversion de poussée avant le contact des roues avec la piste.

Les tuyères

La tuyère d’évacue les gaz chauds sous pression sortant des turbines avec le maximum de vitesse de manière à obtenir le maximum de poussée. Elle est en général de section convergente puis divergente ou simplement convergente.

Tuyère normale

-Tuyère à double flux mélangés

Sur certains réacteurs à double flux, pour favoriser le mélange air secondaire air froid /air primaire air chaud, un mélangeur mixer est rajouté au début de la tuyère, ce qui produira une dilatation et une accélération du flux secondaire afin d'optimiser la poussée totale.

-Tuyère à double flux séparés

Les flux étant séparés chaque flux est éjecté par une tuyère. Ce type de tuyère est appelée tuyère à chevrons et permet de réduire le bruit basses fréquences.

Tuyère avec post-combustion « PC »

La post-combustion est un système utilisé par les avions militaires supersoniques pour augmenter temporairement la poussée fournie par un turboréacteur. En anglais ont parlera de « Afterburner » ou « Reheat ».

La post-combustion consiste à injecter et enflammer, à l'aide de brûleurs auxiliaires, du kérosène derrière la turbine du moteur, dans les gaz d'échappement du réacteur, ce qui a pour effet une augmentation importante de la poussée. Mais, la consommation de carburant augmente nettement. L’extrémité de la tuyère doit être de section variable afin d'obtenir un gain de poussée aux régimes plein gaz sec et plein gaz avec réchauffe.Ce système peut aussi être utilisé pour créer une poussée vectorielle.