Structures des aéronefs

Structure du fuselage

Le fuselage contient et protège l’équipage ainsi que les passagers. Mais il relie aussi les différentes parties de l’aéronef, moteur, ailes gouvernes, train d’atterrissage.

De ce fait le fuselage subit un certain nombre d’efforts.

Ces efforts sont dus à l’action des gouvernes, du poids, de la portance et

varient en intensités et direction selon les phases du vol.

A ces efforts structurels il peut s’ajouter lorsque l'avion est pressurisé, la

différence de pression entre l'extérieur et l'intérieur de l'appareil génère aussi

des efforts sur le revêtement du fuselage.

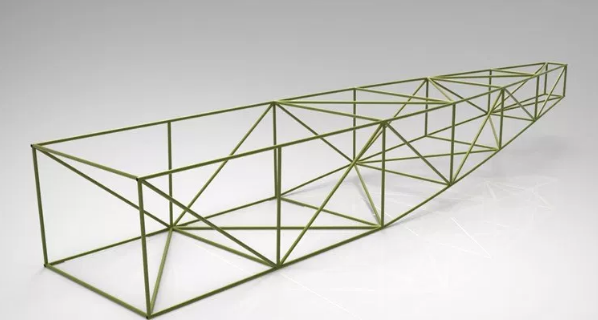

La structure en treillis, constituée de barres longitudinales, verticales et diagonales, formant une structure triangulée rigide. La poutre en treillis ainsi formée est recouverte, par « une peau » en toile ou en plastique. Cette structure est légère et rigide. Le recouvrement n’est prévu que pour résister à l'air. Les structures treillis sont souvent en balsa pour maquettes d'avion, en bois, en bambou, en tubes d'acier ou en alliages légers.

La structure géodésique conçue par l'ingénieur Barnes Wallis et utilisée par le constructeur Vickers, entre les deux guerres mondiales. Abandonnée maintenant, La technique consistait à assembler des lisses en couches diagonales croisées, ce qui permettait de créer des fuselages légers et solides. En cas de rupture d’une lisse, l’effort était absorbé par les lisses voisines

La structure semi-monocoque est la méthode la plus utilisée pour les avions modernes. Les tôles formant la peau sont rivetées collées (elles ne sont jamais soudées, la température de soudure réduisant les caractéristiques mécaniques du matériau) sur des cadres et des lisses. Un des avantages de cette technique est que le fuselage peut être construit en plusieurs tronçons,

Les

lisses raidissent le revêtement et encaissent une partie des efforts

Les

lisses raidissent le revêtement et encaissent une partie des efforts

La peau recouvre la structure

Les longerons encaissent les efforts de flexion

Les couples donnent la forme et absorbent les efforts de torsion et de pressurisation, ont trouvent aussi des couples forts permettant le raccordement entre tronçons.

Structure monocoque Le terme monocoque s'applique aux aéronefs dont la coque est d'une seule pièce et n'utilise pas de membrures ou de châssis externe pour résister aux efforts structurels auxquels elle est soumise. La construction est souvent réalisée par soudure et la rigidité est fournie par le revêtement qui incorpore éventuellement des raidisseurs. La construction monocoque permet de réduire la masse.

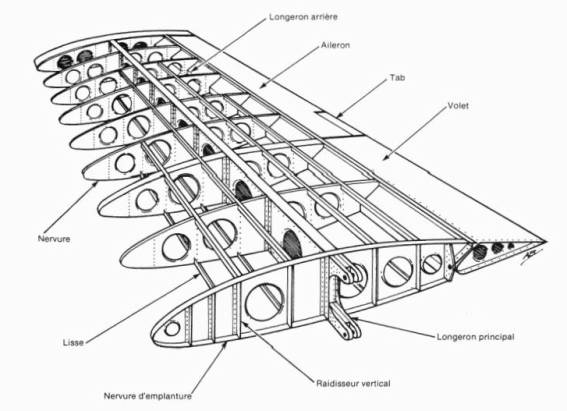

Structure des ailes

Les ailes qui assurent la sustentation de l'avion sont soumises à des efforts importants. Au début de l’aviation, les ailes des avions étaient haubanées. Puis, les haubans supportant les efforts verticaux ont été remplacés par des mâts rigides profilés.

Maintenant, on construit des ailes plus épaisses et plus rigides, en supprimant les mâts et les haubans parasites qui introduisaient une traînée. Ces nouvelles ailes sont dites "cantilever" ou en "porte-à-faux". Le plus souvent, l'aile est constituée par deux demi-ailes attachées à chaque côté du fuselage par des ferrures d'attache métalliques.

Structure d’aile dite Caisson

Cette

structure présente l’avantage, d’une résistance en flexion et en torsion. Les

efforts en torsion sont encaissés par les caissons.

Cette

structure présente l’avantage, d’une résistance en flexion et en torsion. Les

efforts en torsion sont encaissés par les caissons.

La structure constituée de nervures et de longerons est revêtue d’un revêtement qui lui-même peut être non travaillant dans ce cas nervures et longerons encaissent l’intégralité des efforts, ou travaillant, le revêtement encaisse alors une partie des efforts.

Structure d’aile en treillis

Ce

type de construction est utilisée sur certains petits avions car très légère,

Elle présente par contre, une grande souplesse en torsion, ce qui peut

entrainer des vibrations critiques.

Ce

type de construction est utilisée sur certains petits avions car très légère,

Elle présente par contre, une grande souplesse en torsion, ce qui peut

entrainer des vibrations critiques.

Structure d’aile géodésique

Comme pour le fuselage cette structure est maintenant abandonnée, elle avait l’avantage d’une grande rigidité et d’une bonne tolérance aux dégradations, les forces étant encaissés par le restant de la structure.

Matériaux utilisés en construction aéronautique

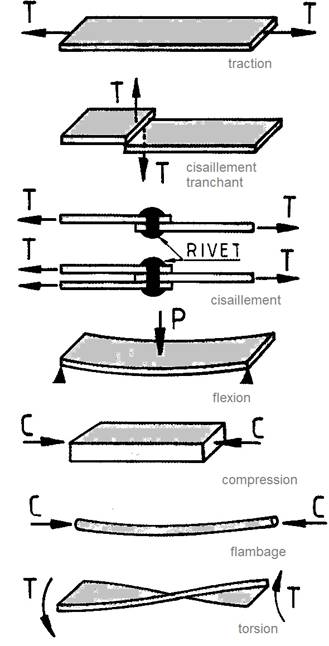

Les

matériaux doivent résister à certaines contraintes mécaniques

Les

matériaux doivent résister à certaines contraintes mécaniques

Traction, cisaillement, flexion, compression, flambage, torsion…

D’autres qualités interviennent en aéronautique, le poids étant l’ennemi, le rapport densité/ résistance est important à prendre en compte.

Le prix

La disponibilité

La recyclabilité

La facilité de mise en œuvre

L’usinabilité

La résistance à la fatigue

La durée de vie

La compatibilité chimique avec les autres matériaux adjacents

La liste n’est pas exhaustive, tous ces éléments rentrent en compte dans le choix d’un matériau en aéronautique. Le choix est bien souvent non pas l’idéal, mais seulement celui qui se rapproche me plus du matériau idéal.

Le bois

Le bois présente quelques avantages, son prix, son poids et sa souplesse. Il fut très longtemps utilisé et l’est encore pour quelques modèles actuellement.

La sécurité oblige à une qualité sans défaut et bien sec, la réglementation impose qu’ils soient visés par le GSAC et les essais mécaniques sont effectués par le centre technique du bois (norme AIR 9395). Les parties travaillantes exigent le premier choix, les parties non travaillantes peuvent utiliser du 2ième choix.

|

Catégorie |

Dureté |

Essence |

Qualités |

Utilisation |

|

Résineux |

|

Spruce |

Fibres serrés parallèles |

Pièces maitresses |

|

Epicéa |

Résiste en flexion et traction |

|||

|

Sapin |

|

Pieces secondaires |

||

|

Pin d’Oregon |

Resistance à la traction |

|||

|

Feuillus |

Tendre |

Okoumé |

Leger sans nœud |

Contreplaqué |

|

Bouleau |

Meilleur contreplaqué |

|||

|

Balsa |

Très léger |

Aéromodèle |

||

|

Dur |

Frêne |

Bonne résistance à la compression |

Train, hélice |

|

|

Hêtre |

Les métaux

Le métal possède des qualités de résistance des matériaux intéressante, mais la densité du métal est un obstacle en aéronautique, il a fallu attendre 1912, pour voir le premier avion entièrement métallique conçu par Aurel Vlaicu.

Tableau des principaux métaux aéronautiques

|

Désignation |

Densité |

Qualités |

Utilisation |

|

Zicral |

2,8 |

Résiste à la compression |

Revétement d’extrados, lisses, empènage, couple fort |

|

Duralumin |

2,8 |

Résiste à la traction |

Revétement d’intrados fuselage, nid d’abeille |

|

Acier |

7,9 |

Lourd mais grande résistance |

Structure générale, bord d’attaque, train |

|

Duralinox |

2,6 |

Léger |

Nid d’abeille |

|

Alliages de magnésium |

1,8 |

Léger |

Structure, boitiers, sièges |

|

Alliages de titane |

4,5 |

Bonne tenue à la chaleur |

Couples, cadres, lisses, bord d’attaque, cloison pare-feu |

|

Monel |

8,8 |

Résiste à la corrosion et à la chaleur |

Rivets, échappement |

Les matériaux composites

Les matériaux composites sont un assemblage d’au moins deux

matériaux non miscibles ayant capacité d’adhésion. Généralement, ils sont plus

légers que les alliages métalliques, ils  sont

insensibles à la corrosion, et plus résistants à la fatigue.

sont

insensibles à la corrosion, et plus résistants à la fatigue.

Les avions actuels sont composés à 50% de matériaux composites. Ceci est à comparer avec les autres matériaux classiques.

Composites à matériaux agglomérés

La structure de ces matériaux est composée de deux parties,

une primaire, et une secondaire.

La primaire est constituée d’une ossature (matrice) généralement une matière

plastique (résine thermoplastique ou thermodurcissable) elle assure la cohésion

de la structure et la retransmission des efforts vers le renfort.

La secondaire est une protection appelée renfort qui assure la tenue

mécanique. La nature de la matrice détermine les trois grands groupes de

matériaux composites qui sont :

Les composites à matrice organique (CMO) qui sont les plus importants

Les composites à matrice céramique (CMC) réservés aux applications de très haute technicité et travaillant à très haute température (aéronautique et spacial)

Les composites à matrice métallique (CMM)

On retrouvera essentiellement des matrices à base de résine époxyde ou aluminium et des fibres à base de verre, carbone, bore, kevlar.

Composites à matériaux en sandwich

Un matériau sandwich est un matériau constitué d'un cœur, généralement léger et ayant de faibles caractéristiques mécaniques, pris (d'où le nom sandwich) entre deux peaux faites d'un matériau ayant des caractéristiques mécaniques avantageuses. Les peaux minces rigides et résistantes sont collées sur le cœur tendre et léger. Les matériaux sandwichs ont ainsi une très bonne résistance à la flexion et une très grande légèreté. Il faut pour en tirer le meilleur rapport poids/résistance que : 100>épaisseur cœur/ épaisseur peau>10 .

|

Matériaux |

Masses |

|

tôle d'acier |

10 |

|

tôle d'aluminium |

10 |

|

Contreplaqué de hêtre |

5 |

|

sandwich nid d'abeille peau d'aluminium |

1 |

|

sandwich nid d'abeille peau composite verre |

1,12 |

|

sandwich nid d'abeille peau composite kevlar |

0,86 |

|

sandwich nid d'abeille peau composite carbonne |

0,60 |

|

|

|