|

Sommaire |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Sommaire

Historique

Construction du bas fourneau

Chimie du bas fourneau

Fonctionnement

R�sultats

Contacts

On a

la preuve que la production du fer par la m�thode directe de r�duction, dans des

bas fourneaux d�bute environ 1000 ans avant notre �re au Moyen-Orient. Cette

technique se diffuse ensuite vers le nord au centre de L'Europe par le Caucase

et vers l’ouest, � travers les Balkans vers l'Italie et l’Espagne. En 500 avant

J.C., le fer est un m�tal commun au Nord des Alpes alors que les premiers objets

en fer atteignent seulement les �les britanniques et la Scandinavie. A la

p�riode gallo-romaine la r�duction du fer �tait bien contr�l�e dans toute

l’Europe. Au cours du Haut Moyen Age, la qualit� des produits forg�s atteint des

sommets.

En Wallonie, vers 1480, apparaissent les premiers haut fourneaux qui supplantent

les bas fourneaux et font baisser consid�rablement le prix du fer. Les savoirs

techniques associ�s aux bas fourneaux disparaissent d’autant plus rapidement

qu’un grand nombre des secrets de fabrication se transmettaient par voie orale

de ma�tre � disciple. C’est pourquoi nous sommes dans l’ignorance du mode

op�ratoire mis en œuvre par les habitants de notre r�gion il y a deux mille ans,

et que chaque ann�e nous t�tonnons.

Construction du bas fourneau :

Nous avons opt� pour une

construction l�g�re et tr�s isol�e. Le fait de n’utiliser aucun mortier nous

permet de monter le bas fourneau tr�s rapidement (voir sch�mas et photos

ci-dessous).

L’empilement de briques

r�fractaires non scell�es permet d’obtenir un carr� de 33 cm int�rieur sur

une hauteur 60 cm. Cet ensemble de briques est surmont� de deux boisseaux de

chemin�e portant la hauteur � 140 cm. Le scellement des briques au mortier

r�fractaire n’apporte rien et impose un long temps de s�chage.

L’ensemble est ceintur� de b�ton cellulaire de 15 cm d’�paisseur assurant

une isolation suffisante pour �viter tout risque de br�lure : la temp�rature

des parois est de l’ordre de 30 � 40 �C lors du fonctionnement.

Enfin, par s�curit�, nous cerclons le tout avec du fil de fer afin de

maintenir l’ensemble.

Cette ann�e, nous utilisons 2 tuy�res. Elles sont plac�es � travers un bloc

de b�ton cellulaire ce qui r�gle le probl�me de son calage. Il est tr�s

facile de percer ce trou dans le b�ton cellulaire. Une tuy�re n’a pas besoin

de sortir de plus d’une vingtaine de centim�tres � l’ext�rieur du b�ton

cellulaire. Il faut absolument pr�voir un fer � b�ton d’une longueur

sup�rieur de 30 cm de celle des tuy�res afin de pouvoir d�boucher ces

derni�res en cas de besoin.

La porte basse doit permettre l’�coulement de la scorie. On doit pouvoir la

boucher avec un morceau de b�ton cellulaire.

Notre bas fourneau peut �tre sch�matis� de la mani�re suivante :

La

partie de la chemin�e o� d�bouche les tuy�res de ventilation est � la

temp�rature maximale, de l’ordre de 1300 �C. La temp�rature diminue

r�guli�rement lorsqu’on se d�place vers le haut (le Gueulard) ou vers le bas.

Au

dessus de 800 � 900�C le charbon br�le avec l’oxyg�ne de l’air pour donner du

monoxyde de carbone (CO). Le minerai ainsi que le m�tal d�j� form� sont tr�s

perm�ables au monoxyde de carbone. Ce dernier impr�gne donc le minerai pr�sent

dans toute la chemin�e et r�duit (� prend � les atomes d’oxyg�ne �) l’oxyde de

fer.

Le

fer ne passe par un stade liquide, mais reste p�teux voire solide. Si la

temp�rature d�passait les 1500 �C, il y aurait risque de fondre le m�tal obtenu

et d’y dissoudre automatiquement une grande quantit� de carbone. Le produit

obtenu est alors la fonte. A l’�poque gallo-romaine, cette fonte ne pouvait ni

�tre travaill�e, ni �tre transform�e en acier.

Les r�actifs de notre exp�rimentation.

Le minerai provient de l’ancienne mine du val de fer � Neuves-Maisons pr�s de

Nancy. A cette occasion, nous remercions les b�n�voles de l’atelier m�moire

ouvri�re de Neuves-Maisons qui nous fournissent chaque ann�e le minerai

n�cessaire � nos exp�rimentation. Sur le plan g�ologique, il s’agit d’un minerai

de type oolithique (s�diment marin de faible profondeur d�pos� en couches

continues et relativement �paisses) appel� "Minette". La teneur en fer de ce

minerai est de l’ordre de 35 % (la teneur du minerai br�silien actuellement

utilis� � Pont � Mousson est de 65 %). Le combustible est du charbon de bois .

Il y a une dizaine d'ann�es, les m�tallurgistes pensaient que la Minette ne

pouvait pas avoir �t� utilis�e avant l'av�nement du haut fourneau, du fait d'une

trop forte teneur en phosphore. C’est Marc Leroy (laboratoire d’arch�ologie des

m�taux � Jarville) qui a montr� en 1994 que la Minette �tait utilis�e dans les

bas fourneaux d�s l'�poque gallo-romain.

Fonctionnement du bas fourneau :

Chaque tuy�re est reli�e � une soufflerie. Nous utilisons un mod�le d’aspirateur

tra�neau qui a la particularit� d’�jecter l’air aspir� par le manche. On

commence par r�aliser un feu que nous alimentons r�guli�rement en charbon de

bois. Il faut environ une heure pour remplir les 130 cm de hauteur avec du

charbon. Parfois des fissures se forment et des gaz s’enflamment sur la

p�riph�rie sans que cela ne soit nuisible au fonctionnement.

Lorsque le bas fourneau est totalement rempli de charbon port� au rouge, nous

introduisons une couche de 3 cm de minerai soit environ 2 kg. Ce minerai est

concass� en morceaux de la taille d’une petite noix.

Au fur et � mesure de la descente des produits dans la chemin�e, nous compl�tons

par une couche de 20 cm de charbon (entre 15 et 20 litres, soit de 2,5 � 3 kg)

suivi de 3 cm de minerai, ceci jusqu’� �puisement de notre stock de charbon de

bois qui, cette ann�e, est de 80 kg.

Haut de page |

|

|

|

Apr�s 5 heures d'exp�rimentation nous sommes � cours de charbon. Nous pensons que le four pourrait fonctionner 3 heures de plus mais nous ne cherchons pas � en obtenir le maximum pour l'instant. Par la porte basse, nous per�ons la poche de scorie liquide ce qui produit un �coulement qui impressionne toujours les spectateurs. Ces derniers sont souvent persuad�s que c'est le fer qui coule.

Nous d�montons la structure de b�ton cellulaire dont une grande partie pourra

resservir. La chaleur �tant tr�s intense, nous ne pouvons pas r�cup�rer la

derni�re rang�e : des coul�es de scorie l'ont soud�e aux briques r�fractaires.

Nous abattons enfin l'empilement de briques afin d'extraire les massiots.

Nous obtenons deux massiots, un � chaque sortie de tuy�re, d'un poids total de

6 kg. Un massiot est une �ponge de fer qui pr�sente une partie centrale assez

compacte et une p�riph�rie form�e par une dentelle de fer dans laquelle est

pi�g�e une partie de la scorie. Les scories sont un agglom�rat de compos�s

divers, dont des oxydes de fer non r�duits, dans un �tat vitreux, ce qui

explique qu'elles sont cassantes.

|

|

|

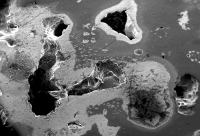

Photographie de l'un des massiots. |

Coupe du massiot |

Les clich�s m�tallographiques de la partie centrale, r�alis�s par M Jacques KESSLER du laboratoire de m�tallurgie appliqu�e du Lyc�e LORITZ, ainsi que les mesures de duret� montrent que le m�tal obtenu est constitu� de ferrite et de perlite et contient donc tr�s peu de carbone dissout dans la structure (contrairement � ce que l'on obtient avec un haut fourneau). Dans l'�chantillon de cette ann�e, nous n'avons pas de trace visible de phosphore, alors qu'il y en avait tr�s peu dans l'�chantillon pr�lev� sur le massiot obtenu en 2001.

|

|

| structure de "Widmanst�eten" dendrites de ferrite sur mati�res perlitiques |

clair : ferrite cristallis� sombre et contours nets : perlite aspect gris vitreux et bords irr�guliers : scories |

Image au microscope

Cliquer sur l'image pour la taille r�elle

Cliquer sur l'image pour la taille r�elle

Liens :

http://www.ac-nancy-metz.fr/ia57/noveant/village/fer/fer3.html

http://www2.ac-rennes.fr/cst/doc/Dossiers/routefer/techniques/basfour.htm

http://www.univ-tlse2.fr/utah/fer/index.html

http://users.win.be/W0080404/sidarcheo2.htm